¿Cuáles son los criterios que permiten elegir?

Quand le moment arrive pour l’entrepreneur de prendre sa décision pour l’achat d’une centrale d’enrobage, il peut s’appuyer sur l’aide des fournisseurs afin de choisir la meilleure configuration et la meilleure disposition possible.

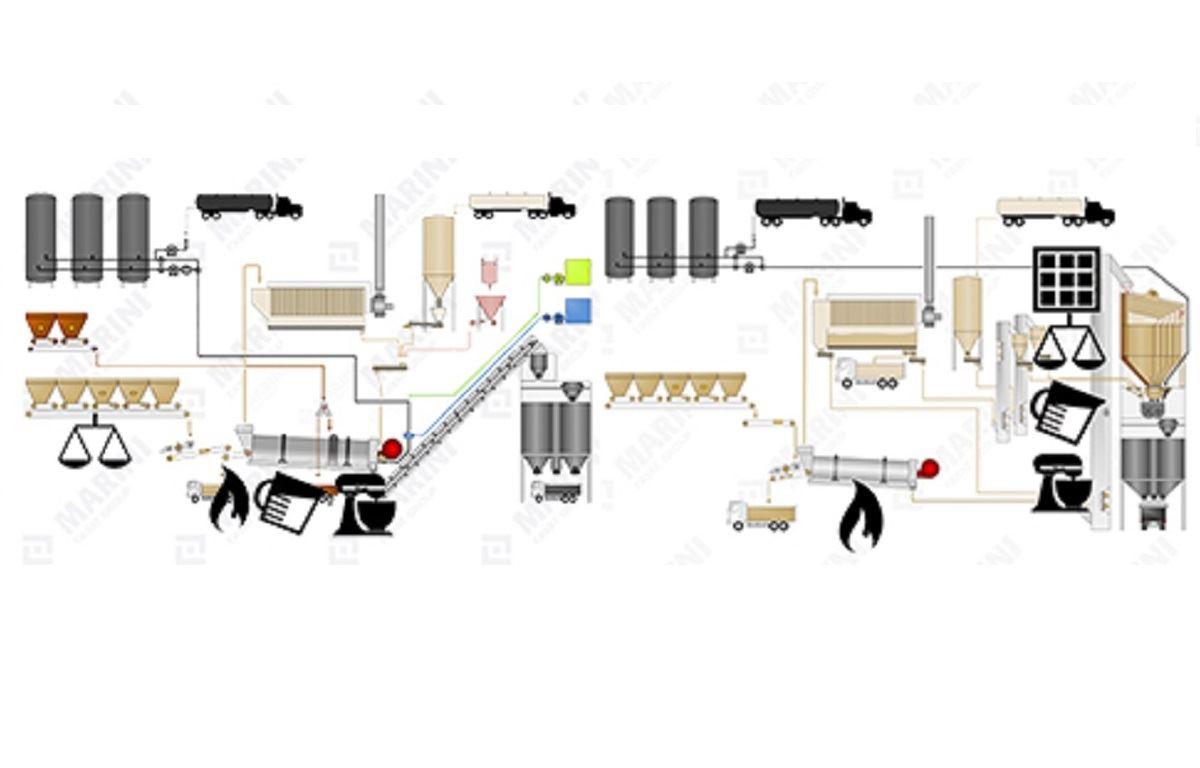

Le premier choix auquel il faut faire face concerne deux systèmes différents: Une production continue ou une production discontinue? Quels sont les avantages de chacun de ses deux systèmes?

Tout d’abord, il n y a pas d’option idéale. Pour chaque chantier et pour chaque besoin il existe une solution différente. Le choix dépend donc d’une analyse minutieuse de tous les facteurs et de la production espérée. Le rôle que joue MARINI est d’accompagner le client et de le guider vers le choix le plus adapté.

PLANTAS DISCONTINUAS

Se trata del tipo de planta para la producción de aglomerados bituminosos más difundida en el mundo y también es el que permite la mayor versatilidad de uso y la mayor garantía de calidad del producto terminado. La discontinuidad está relacionada con el tipo de funcionamiento: cada 40-50 segundos se realiza una mezcla completa con todos los varios componentes, pesados y dosificados por separado.

Este tipo de planta es imprescindible para cumplir los requisitos de más clientes en el mismo periodo de tiempo, puesto que permite cambiar fácilmente la fórmula, garantizando un nivel de calidad alto.

PLANTAS CONTINUAS

En las plantas de tipo continuo no hay interrupción de funcionamiento, no hay mezclas que marcan el ritmo de la producción. La mezcla del material se realiza dentro del tambor secador que, precisamente para realizar esta función, es mucho más largo, sirviendo simultáneamente como secador y mezclador.

Al no disponer de torre de mezcla ni de elevadores, el sistema se simplifica considerablemente, con la consecuente reducción de los costes de mantenimiento.

Sin embargo, la ausencia de la criba de clasificación, impone un atento control de las mezclas ya antes del ciclo de producción, es decir antes de que el árido se introduzca en el secador, por el cual saldrá bajo forma de aglomerado.

DOSIFICACIÓN DE ÁRIDOS

DOSIFICACIÓN DE BETÚN

Dosificación filler

Mezcla

Dans les centrales discontinues, le mélangeur à double branches et palettes permet un mélange de qualité qui est sans doute meilleur que celui des centrales continues puisqu’ils est forcé. Cette fonction est particulièrement importante quand il s’agit de «produits spéciaux» (enrobé drainant, splittmastik, taux élevé d’enrobés recyclés…), qui exigent un niveau élevé de contrôle de la qualité. Par conséquent, avec le «mélange forcé», le temps de mélange peut s’allonger ou raccourcir et ainsi la qualité du mélange peut varier en fonction du type de matériaux produits. De plus, dans les centrales continues, la durée du mélange doit nécessairement rester constante.

Decisión final

La elección recae sobre el cliente, aunque el empresario, ateniéndose a los datos y las necesidades, encontrará la solución a dicho dilema ya hecha:

Planta discontinua cuando la versatilidad, el servicio de atención al cliente, las fórmulas especiales son requisitos indispensables del mercado.

Planta continua cuando la rentabilidad operativa máxima y la producción continua son requisitos previos esenciales, siempre y cuando se disponga de áridos de calidad constante.