Nach welchen Kriterien sollte man sich entscheiden?

Es ist an der Zeit, sich für den Kauf einer Anlage zur Herstellung von Asphaltmischgut zu entscheiden, und der Unternehmer verlässt sich auf Lieferanten für die richtige Konfiguration und das beste Layout.

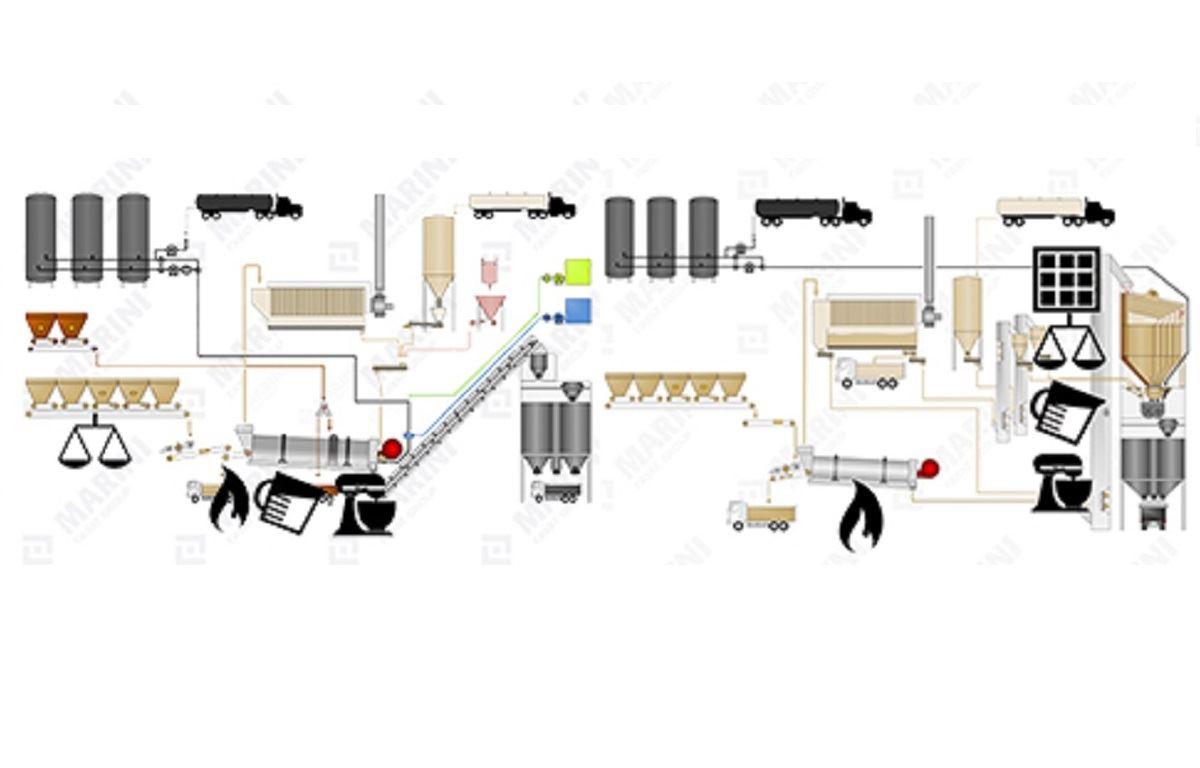

Die erste Entscheidung, die zu treffen ist, ist zwischen zwei verschiedenen Vorgehensweisen: Dem kontinuierlichen System oder dem diskontinuierlichen System. Was sind die Vorteile des einen, was sind die Vorteile des anderen Systems?

Es gibt keine ideale Lösung die alle Bedürfnisse optimal erfüllt.Für jeden Standort und für jedes Kundenbedürfnis gibt es einen geeigneteren Weg, deshalb muss die Wahl das Ergebnis einer sorgfältigen Analyse der “Rahmenbedingungen” und der zu erzielenden Produktionen sein. Die Aufgabe von MARINI ist es, den Kunden zur vorteilhaftesten Lösung zu beraten.

DISKONTINUIERLICHE ANLAGEN

Dies ist der weltweit am weitesten verbreitete Anlagentyp für die Herstellung von Aspahltmischgut und auch derjenige Typ, der die größte Flexibilität bei der Nutzung und die größte Sicherheit der Qualität des Endprodukts ermöglicht. Die Diskontinuität ist mit der Art des Betriebs verbunden: In Zyklen von 40-50 Sekunden wird ein komplettes Gemisch aus allen verschiedenen Komponenten hergestellt, die einzeln gewogen und dosiert werden.

Diese Art von Anlage erweist sich als unerlässlich, wenn man sich entscheidet, die Bedürfnisse mehrerer Kunden im gleichen Zeitraum zu erfüllen, denn sie ermöglicht es einem, die Formel leicht zu ändern und ein hohes Qualitätsniveau zu gewährleisten.

KONTINUIERLICHE ANLAGEN

In kontinuierlichen Systemen gibt es keine Betriebsunterbrechung, keine Mischungen, die den Produktionsrhythmus bestimmen. Die Mischung des Materials erfolgt in der Trockentrommel, die zu diesem Zweck viel länger gebaut ist und gleichzeitig als Trockner und Mischer dient.

Da weder der Mischturm noch die Elevatoren vorhanden sind, wird das System erheblich vereinfacht, was zu einer Reduzierung der Wartungskosten führt.

Das Fehlen eines Sortiersiebes erfordert jedoch eine genaue Kontrolle der Mischungen, die bereits vor dem Produktionszyklus - , d.h. vor dem Eintritt des inerten Materials in den Trockner, aus dem es bereits in Form eines Mischguts austritt, - erfolgt.

DOSIERUNG DES INERTEN MATERIALS

BITUMENDOSIERUNG

Dosierung der Füller

Mischung

In diskontinuierlichen Anlagen garantiert das Vorhandensein eines Mischers mit Doppelwelle und Doppelarmen eine zweifellos bessere Mischqualität als bei kontinuierlichen Anlagen, die aufgrund von Zwangseinwirkung erreicht werden kann. Diese Eigenschaft ist besonders wichtig bei "speziellen" Produkten, die eine hohe Qualitätskontrolle erfordern (entwässernd, Splittmastixasphalt, Materialien mit hohem Anteil an Fräsgut, usw.).

Darüber hinaus ist es, da es sich um eine "erzwungene" Mischung handelt, möglich, die Zykluszeit zu erhöhen oder zu verkürzen und damit die Mischqualität je nach zu produzierendem Material zu variieren, während bei kontinuierlichen Anlagen die Mischdauer im Laufe der Zeit konstant bleibt.

Die endgültige Entscheidung

Die Wahl liegt beim Kunden, aber der Unternehmer kann, indem er sich an die Daten und Bedürfnisse hält, die Lösung für dieses Problem schon bereit haben:

Diskontinuierliche Anlage wenn Flexibilität, Kundenservice, spezielle Formeln auf dem Markt unverzichtbar sind

Kontinuierliche Anlage wenn maximale Wirtschaftlichkeit und kontinuierliche Produktion wesentliche Voraussetzungen sind, sofern die Zuschlagstoffe eine konstante Qualität aufweisen.