Как сделать выбор?

Когда наступает момент принять решение о покупке асфальтного завода необходимо выбрать оптимальную планировку и конфигурацию, в чем может помочь поставщик.

Во-первых, необходимо сделать принципиальный выбор из двух разных схем работы завода: непрерывной или циклической?

Какие преимущества предлагает каждая система? Ответ в том, что нет идеального варианта.

Для каждого конкретного объекта и специфики работы есть своё подходящее техническое решение. Выбор должен основываться на тщательном анализе всех факторов и характеристиках продукции, которая будет производиться. MARINI выполняет роль помощника заказчика для принятии клиентом верного решения.

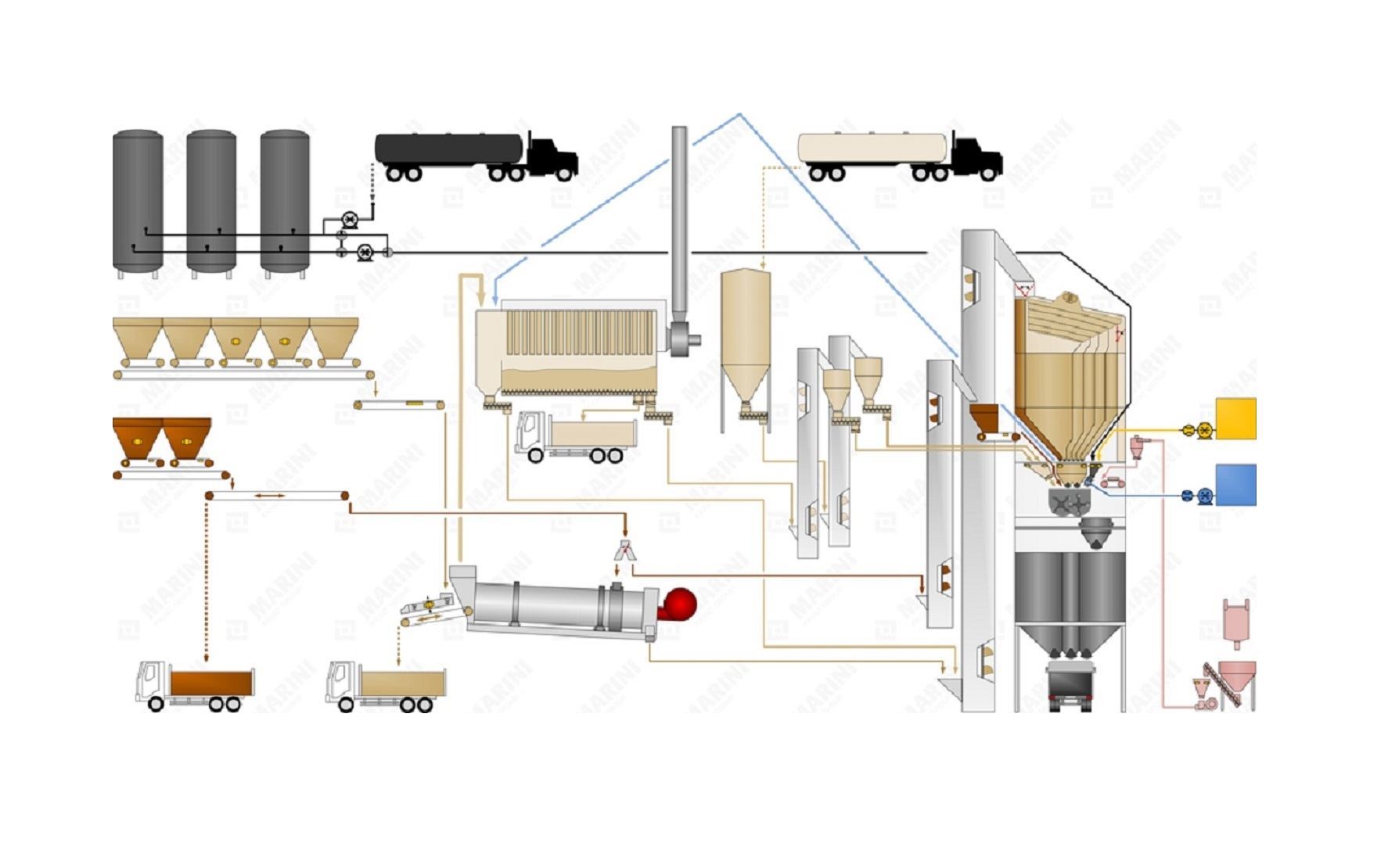

ЗАВОДЫ ЦИКЛИЧЕСКОГО ТИПА

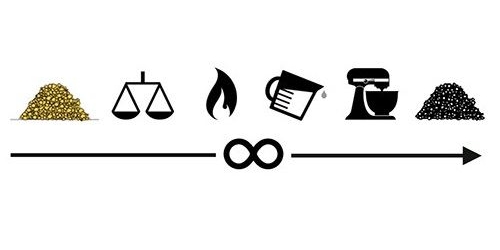

Это самый распространённый тип асфальтового завода в мире, который гарантирует гибкость производства и высокое качество готовой продукции. Длительность цикла зависит от типа смеси: каждые 40-50 секунд происходит полный цикл, от взвешивания каждого компонента до смешивания и выгрузки.

Данный тип оборудования необходим тем производящим асфальт организациям, которые работают с несколькими клиентами одновременно, поскольку данная технология позволяет оперативно сменять рецепты, сохраняя при этом высокий уровень качества продукции.

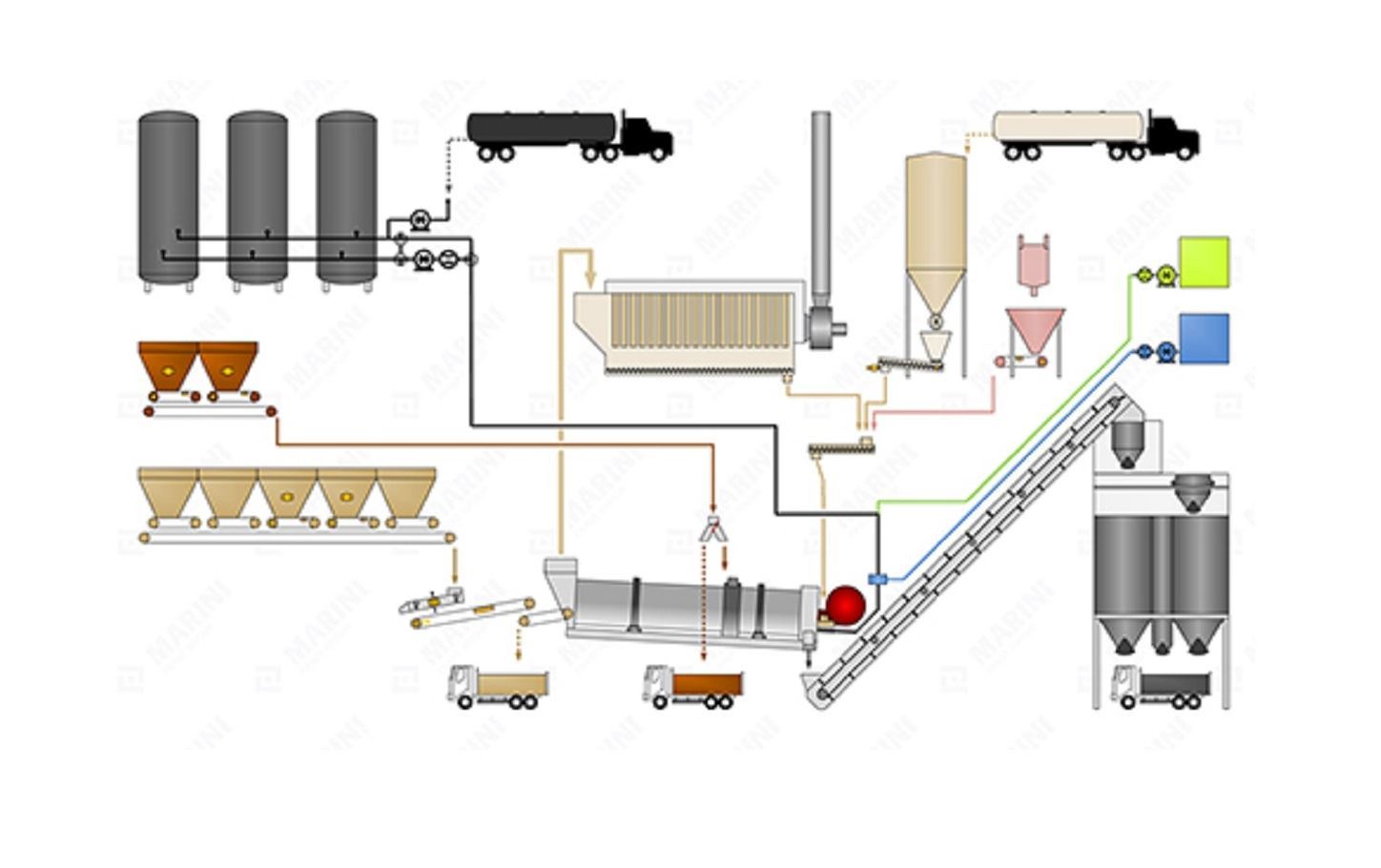

ЗАВОД НЕПРЕРЫВНОГО ТИПА

Dans les centrales continues il n’y a pas d’interruptions du cycle de production comme le rythme de production n’est pas divisé en lots. Le mélange de la matière a lieu dans le tambour sécheur, qui est allongée, en séchant et mélange le matériau en même temps. Comme il n’y a pas de tour de mélange ou élévateur, le système est donc considérablement simplifié, avec une réduction conséquente des coûts d’entretien.

L’absence du crible rend cependant nécessaire des contrôles précis en amont du cycle de production, c’est-à-dire avant que les granulats soient dans le sécheur et déchargés sous forme d’enrobés.

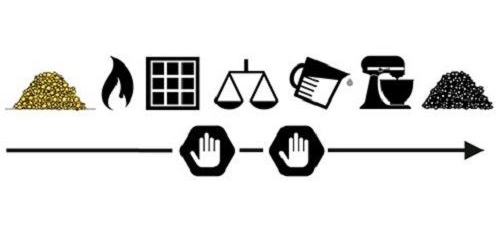

ДОЗИРОВАНИЕ ЗАПОЛНИТЕЛЯ

ДОЗИРОВАНИЕ БИТУМА

Дозирование заполнителя

Смешивание

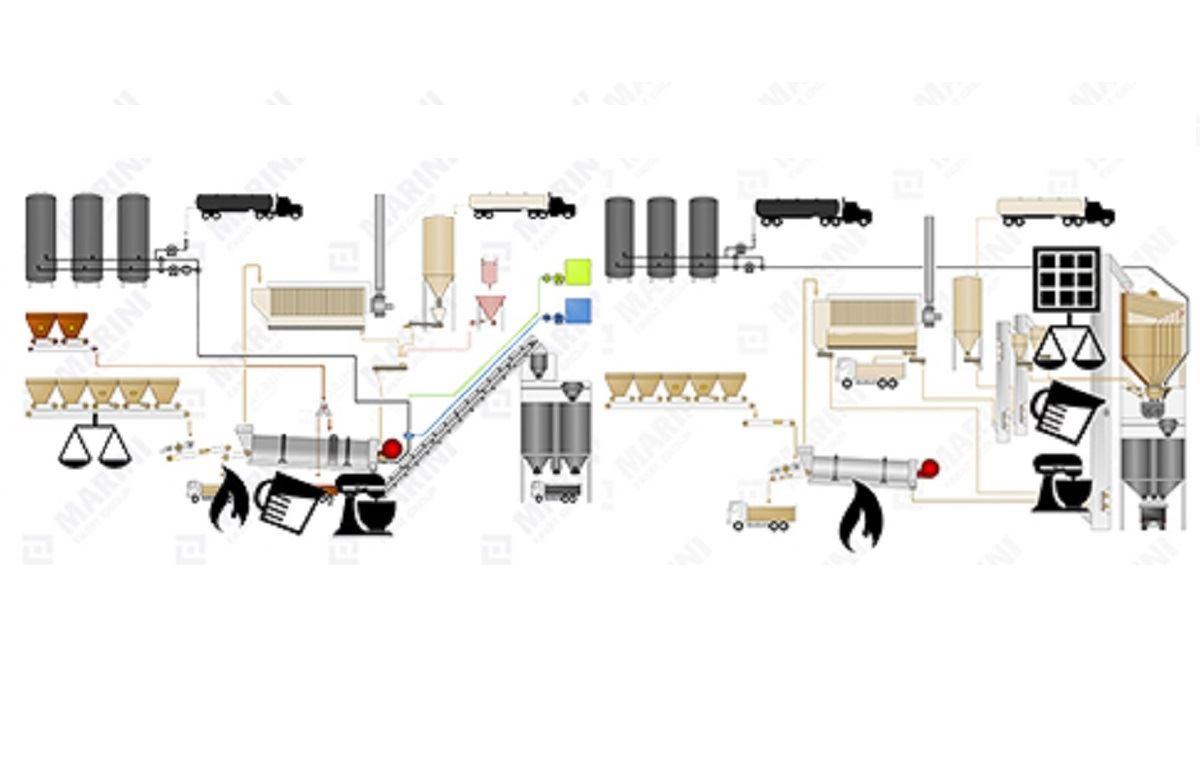

Dans les centrales discontinues, le mélangeur à double branches et palettes permet un mélange de qualité qui est sans doute meilleur que celui des centrales continues puisqu’ils est forcé. Cette fonction est particulièrement importante quand il s’agit de «produits spéciaux» (enrobé drainant, splittmastik, taux élevé d’enrobés recyclés…), qui exigent un niveau élevé de contrôle de la qualité. Par conséquent, avec le «mélange forcé», le temps de mélange peut s’allonger ou raccourcir et ainsi la qualité du mélange peut varier en fonction du type de matériaux produits. De plus, dans les centrales continues, la durée du mélange doit nécessairement rester constante.

Окончательное решение

В общих чертах, решение должно опираться на базовые выводы:Циклические заводы применяются там, где требуется гибкость производства, частые переходы на разные рецепты и производство специальных асфальтовых смесей. Заводы непрерывного типа подразумевают низкие эксплуатационные расходы и непрерывное производство, но лишь при условии строгого контроля качества материалов.