Con quali criteri scegliere?

Arriva il momento della decisione di acquistare un impianto per la produzione di conglomerati bituminosi e l’imprenditore si affida ai fornitori per la corretta configurazione e del miglior layout.

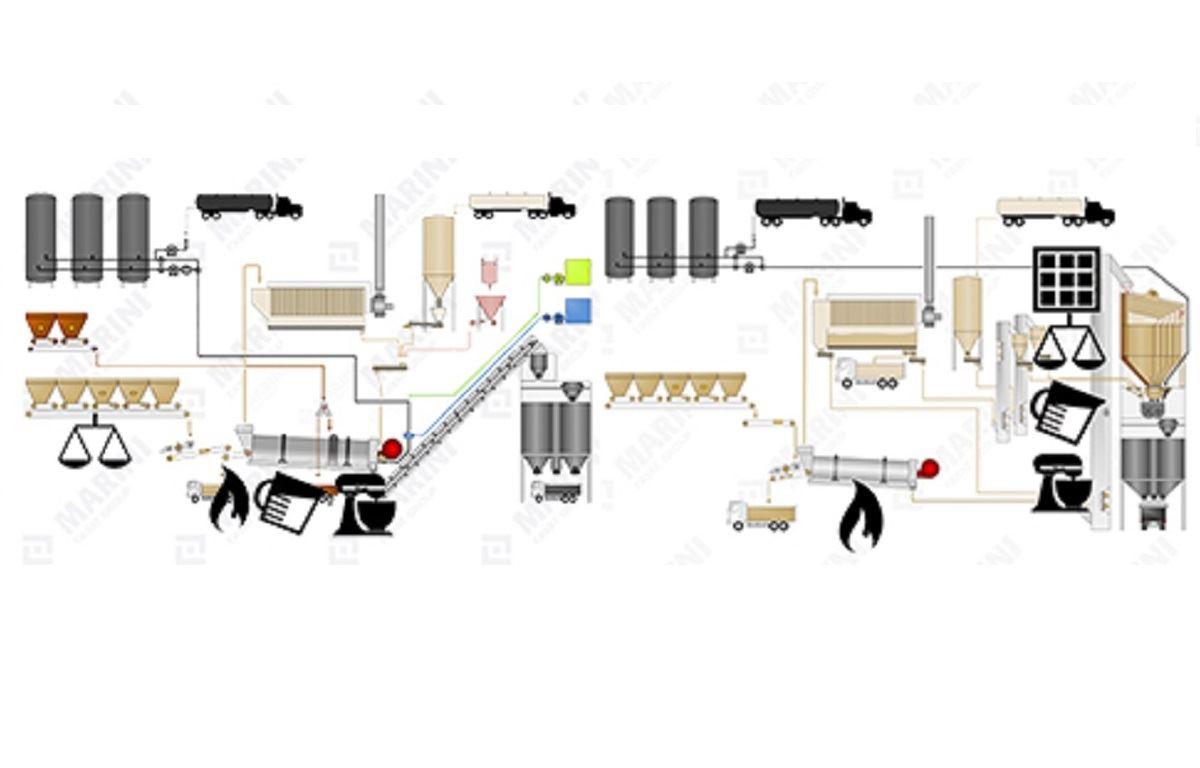

La prima scelta alla quale ci si trova di fronte è quella fra due approcci differenti: l’impianto continuo oppure l’impianto discontinuo. Quali i benefici dell’uno, quali i vantaggi dell’altro?

Non esiste una soluzione ideale; per ogni cantiere e per ogni esigenza del cliente vi è una strada più idonea da percorrere, pertanto la scelta deve essere conseguenza di una attenta analisi delle situazioni “di contorno” e delle produzioni da realizzare. Il ruolo della MARINI è quello di accompagnare il cliente verso la soluzione più vantaggiosa.

IMPIANTI DISCONTINUI

È il tipo di impianto per la produzioni di conglomerati bituminosi più diffuso al mondo ed anche quello che consente la maggiore flessibilità di utilizzo e la maggiore sicurezza della qualità del prodotto finito. La discontinuità è collegata al tipo di esercizio: ogni 40-50 secondi viene realizzato un impasto completo con tutti i vari componenti, pesati e dosati separatamente.

Questa tipologia di impianto è un must se si decide di soddisfare le esigenze di più clienti nello stesso arco temporale, perché consente di cambiare facilmente la formula, garantendo un alto livello di qualità.

IMPIANTI CONTINUI

Negli impianti di tipo continuo non c’è interruzione d’esercizio, non ci sono gli impasti che scandiscono il ritmo della produzione. La miscelazione del materiale avviene all’interno del tamburo essiccatore che, proprio per assolvere a questa funzione, è assai più lungo fungendo contemporaneamente da essiccatore e da mescolatore.

Non essendo presente né la torre di mescolazione né gli elevatori, il sistema si semplifica notevolmente, con una conseguente riduzione dei costi di manutenzione.

L’assenza del vaglio selezionatore, però, impone un controllo preciso delle miscele già a monte del ciclo produttivo, prima cioè che il materiale inerte entri nell’essiccatore, da cui uscirà già sotto forma di conglomerato.

DOSAGGIO INERTI

DOSAGGIO BITUME

DOSAGGIO FILLER

MESCOLAZIONE

- Negli impianti discontinui, la presenza di un mescolatore a doppio albero e doppi bracci, garantisce una qualità di mescolazione sicuramente migliore di quella che si può ottenere con gli impianti continui poiché forzata. Tale caratteristica è importante soprattutto nei prodotti “speciali” che richiedono un controllo di qualità elevato (drenante, splittmastik, materiali con alte percentuali di fresato, ecc…).

Inoltre, essendo una mescolazione “forzata” è possibile aumentare o diminuire il tempo del ciclo e quindi variare la qualità di mescolazione in funzione del materiale da produrre, mentre negli impianti continui la durata della mescolazione rimane costante nel tempo.

DECISIONE FINALE

- La scelta rimane sulle spalle del cliente, ma attenendosi ai dati e alle necessità l’imprenditore potrà trovarsi la soluzione a questo dilemma già pronta:

Impianto discontinuo se la flessibilità, il servizio alla clientela, le formule speciali sono dei must richiesti nel mercato

Impianto continuo se la massima economicità di esercizio e la produzione continuativa sono dei pre-requisiti essenziali a patto di avere aggregati di qualità costante.